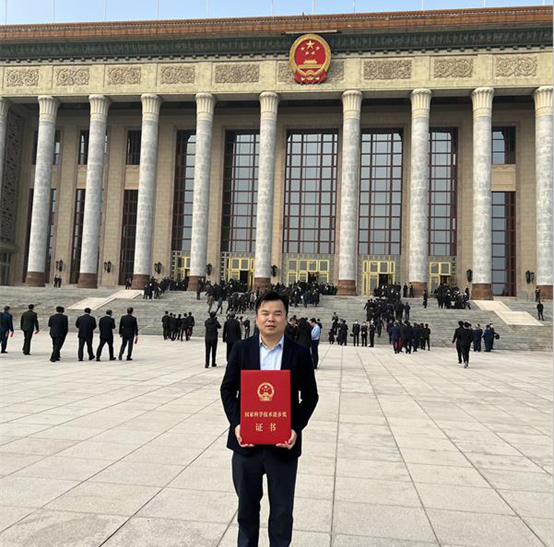

在2020年度国家科学技术奖励大会上,慈兴集团有限公司参与完成的“高性能滚动轴承加工关键技术与应用”项目获得2020年度国家科技进步奖二等奖。项目成果总体达到国际先进水平,攻克了轴承核心元件高一致性和高表面质量加工世界难题,大幅提升了轴承品质。

创新技术实现产品“四级跳”

项目由慈兴集团有限公司技术团队和浙江工业大学、洛阳轴承研究所等单位的专家、科研团队联合完成。突破了高性能滚动轴承精度离散大、表面质量欠佳、性能评测难等技术瓶颈,具有高精度一致性、高表面质量等优点,在中高档汽车、高速精密机床主轴、工业机器人等领域得到广泛应用,形成了高性能滚动轴承加工自主可控技术。项目成果自2010年1月起应用以来,高性能轴承近十年销售总额94.4亿元,净利润10.7亿元;近三年销售总额39亿元,净利润4.1亿元。同时,努力实现国家级流程型和网络协同智能化数字化制造示范试点,共建成汽车高性能滚动轴承生产线35条;共建成六大系列工业机器大轴承生产线10条,形成505万套/年机器人轴承生产能力。

这个“国”字号科技大奖项目在关键核心技术上的突破,带来慈兴四个迭代创新产品,实现从普通轴承“升级”到高端乘用车轴承,跨越到高端乘用车组合轴承,到工业机器人柔性轴承,再到新能源汽车用高速轴承的“四级跳”。汽车用高性能滚动轴承出口占7成以上,从2009年至今年4月,共销售2亿套左右,成为BOSCH、GKN、TKP、ZF、NEXTEER等世界著名汽车零部件制造企业的长期供应商,为宝马、奔驰等高端汽车配套,其中,汽车转向系统用四点接触球轴承系列产品近四年国内市场占有率排名第一。实现国际国内市场双循环布局,打通内循环,今年工业机器人柔性轴承出货量占国内市场份额1/5左右,新能源汽车用高速轴承占国内市场份额1/10以上。

高端汽车轴承抢占市场制高点

创业38年、国际化35年来,慈兴每一次创新都引领着区域乃至国内轴承行业方向,依靠核心技术优势,抢占市场竞争制高点。从生产农村家用鼓风机轴承起步,转型到生产溜冰鞋轴承,前后经过8次产品提档升级,时至今日,主导产品为高端汽车专用轴承、新能源汽车用高速轴承、工业机器人柔性轴承、车用滚珠丝杠。

每一次危机大考,都是转型升级的新机遇。在2008年国际金融危机爆发前7月,由于人民币汇率波动,原材料、能源、劳动力成本上涨,慈兴原来优势迅速消失,到了非转型不可的地步。“开发汽车高档轴承转型,既是市场机制倒逼结果,也是自身发展战略需要!”慈兴董事长胡先根当时获悉,为应对全球气候变化,全球汽车行业展开高效低耗排放混合动力新型汽车新一轮较量,需要开发配套汽车专用轴承。

于是,慈兴利用国内技术中心、CNAS认可实验室、美国底特律和德国汉堡研发分中心的技术力量,实现国际、国内技术资源融合,从而为掌握一系列核心技术发挥了关键作用。经过两年攻关,共研发了17个系列型号的新型汽车转向系统、底盘系统关键部位轴承产品。当年6月底,德国宝马汽车、采埃孚两家国际著名公司对慈兴QJ类汽车高档轴承联合进行了考评,确认此类产品设计技术、制造工艺、检测手段、测试能力等达到国际先进水平,成为入围备选名单30多家轴承企业中唯一最终提名的企业。接着,采埃孚公司与慈兴公司签署了长期供货合同。2012年慈兴又研发成功了几种高档轿车组合式轴承,与世界著名轴承企业同质同价竞争,创出“CW”全球轴承品牌。

主动转型,再站国内两个行业新“风口”

后疫情经济时代,实现碳达峰碳中和,展现气候雄心和大国担当;还有应对我国劳动力持续紧张、成本不断上涨,新能源汽车和工业机器人成为市场“新风口”。

慈兴集团生产的新能源汽车高速轴承2019年开始批量供应市场。“这种高速轴承看上去貌不惊人,但它的性能却令人惊讶。同类型普通产品的极限转速大约为10000RPM,但它的最高极限转速已达到理论计算值的2.5倍以上。并确保在急刹车、猛踩油门条件下连续交替操作20小时无异常。”慈兴集团技术负责人表示,如此“高能”的轴承产品率先匹配的都是世界知名品牌。今年供货量飙升到每月4万套,可用于2万辆新能源汽车的驱动系统,在沃尔沃、北汽新能源、吉利、极星等著名新能源汽车品牌中,均有“CW”轴承的足迹。

今年3月,慈兴与国内一知名机器人厂商战略合作,年提供6万套工业机器人谐波减速机用P4级柔性轴承,慈兴工业机器人轴承实现了市场新突破,占国内市场份额达1/5左右。同时,还为美国一家全球著名的工业机器人公司配套谐波减速机轴承,每年5000至6000套。

抢占市场新高地,贵在下好创新先手棋。早在2013年至2015年连续三年,中国成为全球机器人最大市场,然而,全球超过半数的精密减速机市场由两家日本厂商垄断,实现精密减速器的国产化迫在眉睫,高精度轴承是精密减速器关键的零部件之一。自主创新,打破国际技术壁垒。慈兴轴承2015年起牵头实施的工业机器人谐波减速器柔性轴承研制与应用示范项目,短短两年,通过顶层创新设计方法,自主设计的智能化、柔性化的生产线,保证了轴承产品的高精度、长寿命、高可靠性,使最新一代工业机器人柔性轴承达到“国内顶尖,国际领先”的水平。

同时,2015年“慈兴轴承工业机器人柔性轴承研发及应用示范”是浙江省轴承行业首个国家863项目;同年12月,又一举成为《滚动轴承工业机器人谐波减速器柔性轴承》国家标准的主持起草单位;2016年6月,中标国家工信部2016年工业强基工程。并且,两个国家级项目均在2019年、2020年分别完成专家验收。

拥抱全球最大的国内新能源汽车、工业机器人两大新红利,慈兴集团也将由国际单循环向国内国际双循环的市场新格局转型。

协同创新,激发转型升级强动能

牢牢抓住科技创新“牛鼻子”,快速抢占创新引领“制高点”,产学研用协同创新强支撑。在这种产学研用协同创新模式中,由企业主导项目计划实施、研制所需场地、自筹配套资金、成果转化和产品市场推广;高校负责开发项目产品设计技术方案的研究,协助共同完成研究工作和项目验收以及培养新人。校企双方通过持续的协同创新、项目合作,实现了互助共赢的局面。

慈兴集团与上海大学合作设立的“慈兴集团有限公司专家工作站”,合作研发工业机器人用精密轴承。其中“工业机器人用精密轴承开发及系列产品制造技术”项目获得了一项浙江省机械工业科技奖一等奖、一项宁波市科学技术进步奖二等奖,共同发表高水平学术论文10余篇。

站在新一轮竞争新起点,慈兴拥有国内同行中不可多得的“制造智能化、市场全球化、人才国际化”的“三化”优势,国家企业技术中心、国家级博士后科研工作站、国家CNAS认可实验室三个“国”字号技术创新平台,辅以德国戈平根、美国底特律两个海外研发中心,以不断获取市场前沿信息,响应客户需求,研发创新产品,抢占国际国内高端市场。

未来,慈兴研发方向计划向车用滚珠丝杠、驱动半轴总成等高端应用发展,带动企业由传统轴承制造向汽车零件制造领域转型。到2025年,集团有望达到30亿元的年销售规模,可望比2020年增长50%,其中国内国际市场占比由25%:75%提升为40%:60%。